抛丸机系列

履带式全自动抛丸机

吊钩式抛喷丸清理机

悬链式抛丸清理机

移动式抛丸机

钢带抛丸清理机

抛丸清理设备系列

喷砂/混砂系列

Q69系列带钢抛丸清理机

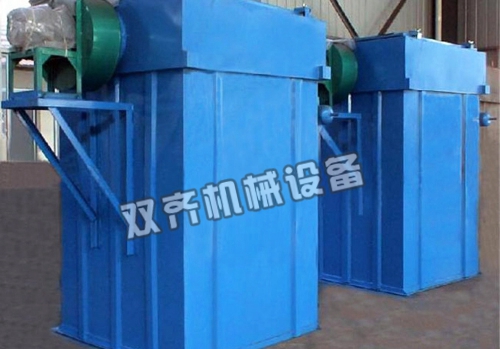

单机除尘器系列

静电除尘器系列

锅炉除尘器系列

铸造冲天炉除尘器

行业除尘器系列

吊钩式抛丸机的铸件干法表面清理

落砂后的铸件表面含有大量的粘砂、氧化皮等杂质以及在分型面和芯头处的披缝、毛刺、落砂后的浇冒口痕迹等,为此需要对铸件进行表面处理。

大多数铸件至今仍主要依靠手工工具和风冲、风铲、高速手提式砂轮、悬挂砂轮等半机械化工具作业。对外形不太复杂的铸件也有采用通用冲压机械和锯床的,当铸件批量大时则采用机床或生产线以实现自动化作业。铸钢件大多用氧气切割或气电切割。气电切割是利用电极与铸件间形成电弧产生的高温使金属熔化或氧化,同时用高压高速气流将熔融物吹净以达到 铸件的飞边、毛刺和凸出物的一种方法。这种方法不仅用于切割浇冒口,也可用于平整铸件表面。但气电切割有产生弧光、烟气和噪声的缺点。

表面清理工艺同样分为湿法与干法。湿法采用的是水力清砂,该工艺方法的缺点是 循环系统庞大,占地面积大,自动化程度低,并受到环保的限制。另外利用水力清砂虽能 铸件表面浮砂,但不能 氧化皮,也不能使铸件具有均匀的粗糙度。因此如今已被干法表面清理工艺淘汰。

干法表面清理工艺又分为抛喷丸清理工艺及振动表面光饰工艺。振动表面光饰工艺仅用于小件或冲压件的表面光饰,采用清理滚筒进行处理。滚筒清理是将铸件和星铁一起装入圆形滚筒中,当滚筒旋转时,依靠铸件、星铁、废砂之间相互撞击、摩擦的作用 铸件内外砂子,打磨铸件表面,同时也能部分 飞边毛刺。这类设备适用清理形状较简单、壁较厚的中小型铸件。

吊钩式抛丸机工作时工件吊在空中旋转,六个面可以同时进行抛丸清理,提高了生产率。按单轨工艺路线可分为直线型、三角形、环型等形式。吊钩的运行可手动或自动。抛丸室内壁衬以特种铸铁护板或高锰钢护板。由于工件可以一次清理干净(当用于较复杂的工件时可以辅以喷枪),而不需要二次翻身,另外其工件可以小至数公斤大至数十吨,所以吊钩式抛丸清理机了广泛的应用。小型工件可采用树枝状吊具组合吊挂;较长的工件可安装二个同步电动吊钩将铸件吊起,工件进入抛丸室后作往复摆动,使弹丸抛射到工件的各个部位。

目前广泛应用的Q37系列单钩式抛丸清理机,Q75系列单钩式抛喷丸清理机均为此类产品。

抛喷丸表面处理工艺的原理是利用具有 动能的金属或非金属丸粒与工件相互撞击,金属丸粒的一部分动能用于剥离铸件的残砂、氧化皮等杂质,使铸件呈现金属本色;一部分动能转变为铸件表面的变形能,使铸件表面具有 的粗糙度,用于增加比表面积,延长涂漆寿命。同时,抛喷丸工艺还能铸件表面残余应力,提高疲劳强度,达到抛丸的目的。所以采用抛丸工艺对铸件进行表面处理,可同时完成铸件表面清砂、去除氧化皮、工件表面增色及表面残余应力等多道工序。这也正是抛丸工艺代替湿法工艺的主要原因。抛丸工艺经过近半个世纪的发展,无论是抛丸清砂、表面抛丸处理,还是抛丸工艺方面,均已经进入比较成就的阶段。目前, 新型的清理设备是把滚筒清理与抛丸清理结合起来,同时配备了相应的吸尘、除尘系统。而且现在的抛丸清理设备还都配有有抛丸清理台和抛丸清理室等。至于用来进行连续性生产的抛丸清理机械有链板式抛丸滚筒、连续式抛丸清理台、悬挂式连续生产喷丸清理室等。这类设备运行维护费用较高,只适用于化、大批量的铸件制造企业。

虽然振动落砂除芯、表面清理等技术在今后相当一段时间内仍将被铸造行业广泛采用。但是对现有技术,还是需要进一步完善,尤其在自动化与环保方面需要有 大的提高,同时应积于不同类型产品成套的落砂清理设备,进一步提高清理设备技术水平。