抛丸机系列

履带式全自动抛丸机

吊钩式抛喷丸清理机

悬链式抛丸清理机

移动式抛丸机

钢带抛丸清理机

抛丸清理设备系列

喷砂/混砂系列

Q69系列带钢抛丸清理机

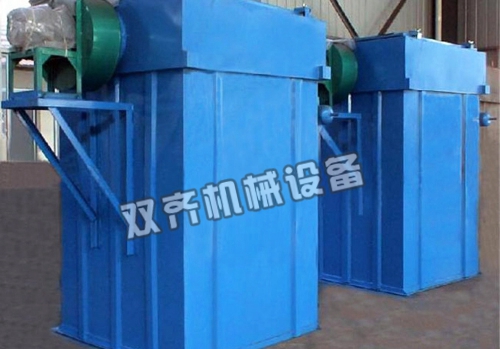

单机除尘器系列

静电除尘器系列

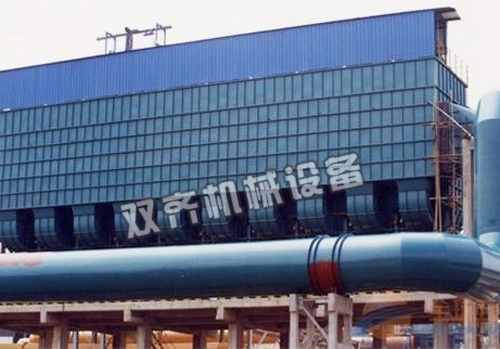

锅炉除尘器系列

铸造冲天炉除尘器

行业除尘器系列

抛丸清理机齿轮喷丸存在的问题与解决措施

抛丸清理机喷丸工艺技术虽然在齿轮行业己被应用了,但在工程应用中多数是被用来进行清理和去毛刺处理,在喷丸的应用中还存在很多问题。主要表现为以下几个方面:

1.选择弹丸的合理性问题

齿轮经过化学热处理后,表面硬度多数己达到5862HRC,工厂实施喷丸时,采用的弹丸硬度多数为45一52HRC,这一方面导致齿轮喷丸区域得不到充分的,另一方面弹丸在喷射撞击零件时,由于硬度低而易破碎或变形。在喷射齿轮零件时,应采用高于或等于表面硬度的硬弹丸来进行,以表面的残余压应力数值和表面层。此外,弹丸尺寸的选择应齿轮的根部,在工厂实施喷丸过程中,由于选择的弹丸直径过大常常导致小半径的齿根部位得不到喷射。为了喷射到齿轮的齿根部位,在选择弹丸规格时,应弹丸直径小于齿根半径的一半。

2.表面覆盖率的检测问题

表面覆盖率是指受喷零件表面上弹坑占据的面积与受喷表面总面积的比值,通常用百分数表示。在此需要强调的是表面覆盖率指的是零件而不是检测喷丸强度用的弧高度试片(Almen试片),所以在工程应用中如果采用弧高度试片的表面覆盖率来对零件进行喷丸工艺,将导致齿轮表面覆盖率达不到应有的要求。弧高度试片的硬度为44~50HRC与齿轮表面的硬度58~62HRC相比差的较多,因此齿轮喷丸达到100%的覆盖率所需要的时间要长于弧高度试片达到100%覆盖的时间。

3.二次喷丸问题

国内目前由于没有对表面残余压应力给以指标要求,所以对表面残余应力的检测和表面质量问题还没有引起重视,为了提高表面残余压应力数值,降低表面粗糙度,发展的二次喷丸工艺技术己在齿轮行业广泛应用。二次喷丸主要是指 先采用喷丸工艺获得 的表面层,然后再采用低强度喷丸工艺使表面残余应力提高,并表面粗糙度。国内对喷丸的认识不足,重视不够,对工厂而言,能够对齿轮进行喷丸己属不易,再购置一台设备进行二次喷丸由于费用问题多数难以实施。随着 竞争的加速和对齿轮寿命要求的不断提高,二次喷丸工艺技术将难以避免地应用到齿轮零件。

4.喷丸强度选择问题

抛丸清理机对齿轮的喷丸目前在工厂实施过程中存在一些错误认识,在实际喷丸时,操作人员和技术人员常‘常认为,喷丸强度越高,零件的喷丸效果越好,所以喷射的速率很高,而事实上这并不。一方面是喷丸强度越高,冲击力越大,弹丸的破损率就越高;另一方面是喷丸强度较高时易在零件表面产生微裂纹。对于任何一种材料或零件而言,都存在一个适宜的喷丸强度范围。喷丸强度低时无法较大的残余压应力和足够深的表面层;喷丸强度太高易产生表面微裂纹或齿轮硬化层的剥落等问题。